Inhalt

- Dampfinfusionssystem - Milchverarbeitung

- Die Einheiten der Milchlagerung

- Der Ausgleichsbehälter

- Plattenwärmetauscher

- Regenerationskreislauf und Plattenwärmetauscher

- Dampfinfusionskammer

- Rohr halten

- Blitzkammer

- Homogenisator und Endkühlung

- Zusätzliche Information

Ich liebe es, andere über UHT-Milch aufzuklären und wie nützlich sie für die Verbraucher sein kann.

Dampfinfusionssystem - Milchverarbeitung

Die Einheiten der Milchlagerung

Das grundlegende Szenario sieht folgendermaßen aus: Ein LKW mit einem großen Tanker mit einer Kapazität von 5.000 bis 10.000 Gallonen fährt von Hof zu Hof und pumpt Kuhmilch aus den Lagertanks des Landwirts in den Tanker, bis die Kapazität erreicht ist. Die Milch wird dann in einer Molkerei abgegeben, wo auch andere große Tanker ihre Ladungen von anderen Milchviehbetrieben einbringen. Die gesamte Milch wird in Rohmilchspeichersilos mit einer Kapazität von mehr als 50.000 Gallonen gelagert. Sobald alle Qualitätskontrolltests als akzeptabel eingestuft wurden, ist die Milch verarbeitungsbereit. Der Einfachheit halber werde ich überprüfen, wie das UHT-System funktioniert, ohne detailliert auf den Trennungsprozess von Magermilch und Creme einzugehen. Wir behandeln dies als Milchverarbeitung direkt aus der Rohlagerung durch die Einheiten eines Dampfinfusionssystems.

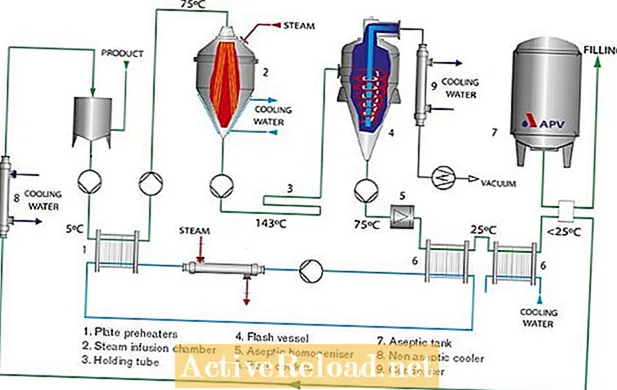

Aus dem Lager wird Silomilch in einen Ausgleichsbehälter gepumpt. Vom Ausgleichsbehälter fördert eine andere Pumpe die Milch zu einem Plattenwärmetauschereinlass. Nach dem Durchlaufen einer Regenerationsschleife bewegt sich das Produkt durch einen Satz Wärmeübertragungsplatten. Das Produkt landet am Plattenwärmetauscherausgang. Von hier fließt das Produkt in eine Dampfinfusionskammer. Die Milch wird dann durch ein Halterohr gepumpt. Das Produkt durchläuft dann eine Entspannungskammer. Die Milch wird aus dieser Einheit gepumpt und auf einen Homogenisator geleitet. Nach der Homogenisierung durchläuft die Milch einen regenerativen Kühlkreislauf und einen zweiten Satz Wärmeübertragungsplatten. Die Milch fließt dann in einen Vorratsbehälter, in den Abfüllmaschinen eingebunden sind.

Der Ausgleichsbehälter

Der Ausgleichsbehälter ist ein Gefäß, das zur Atmosphäre hin offen ist und ein relativ geringes Volumen hat. Der Ausgleichsbehälter dient dazu, der Einlasspumpe des Verarbeitungssystems einen konstanten Druck zu verleihen, damit keine Kavitationsgefahr besteht. Durch die Verwendung eines Ausgleichsbehälters wird auch eine gewisse Produktbelüftung vermieden. Wie wird ein konstanter Flüssigkeitsstand in diesem Gefäß aufrechterhalten? Abhängig vom Design des Ingenieurs kann dies auf verschiedene Arten erreicht werden. Ich werde einen Ansatz überprüfen und einen anderen beschreiben.

Das Produkt fließt durch ein Ventil über der Oberseite des Ausgleichsbehälters und durch ein Loch im Boden des Behälters in Richtung der Einlasspumpe des Verarbeitungssystems. Das Ausgleichsbehälter-Einlassventil sollte pneumatisch gesteuert werden, damit das Produkt so in den Ausgleichsbehälter gelangen kann, dass der Füllstand des Ausgleichsbehälters konstant bleibt. Dazu muss der Ausgleichsbehälter mit einem Füllstandsensor ausgestattet sein, der den Flüssigkeitsstand erfassen kann. Wenn dieser Sensor in den Computer eingebunden ist, der das System steuert (SPS - speicherprogrammierbare Steuerung), senden Änderungen des Flüssigkeitsstands, die unter den Sollwert fallen, ein Signal an die SPS, das das Einlassventil des Ausgleichsbehälters anweist, über pneumatischen Druck zu öffnen . Änderungen des Flüssigkeitsstands, die den Sollwert überschreiten, senden ein Signal an die SPS, das das Einlassventil des Ausgleichsbehälters zum Schließen und Reduzieren des Durchflusses zwingt. Dies ist eine einfache Ein-Aus-Steuerung. Während dieser Regelungsmechanismus in Produktionsanlagen vorhanden ist, verwenden populärere Schemata PID-Algorithmen, um den Füllstand im Ausgleichsbehälter zu steuern, indem das Ventil nur so weit wie nötig geöffnet wird.

Der Stoffübergang im Ausgleichsbehälter kann aus einer Ableitung des zweiten Newtonschen Gesetzes - der Bernoulli-Gleichung - modelliert werden. Einfach ausgedrückt: Eine Zunahme der Geschwindigkeit einer nichtviskosen, inkompressiblen Flüssigkeit tritt mit einer Abnahme des Drucks auf.

Plattenwärmetauscher

Regenerationskreislauf und Plattenwärmetauscher

Plattenwärmetauscher sind eine hervorragende Möglichkeit, ein Produkt schnell zu erwärmen oder zu kühlen. Ich werde die Regenerationsschleife kurz überprüfen. Es ist eine Methode zur Verwendung eines Plattenwärmetauschers, um den Rohproduktstrom mit dem heißen sterilen Produktstrom auf der anderen Seite der Platten zu erwärmen - dies wird als Produkt-Produkt-Regeneration bezeichnet. Alternativ kann ein Regenerationskreislauf ein Wärmeübertragungsmedium sein, das sich beim Abkühlen des heißen sterilen Stroms erwärmt und beim Erwärmen des kalten Rohproduktstroms wieder abkühlt.

Der nächste Plattenabschnitt wird als Vorwärmer bezeichnet. In diesem Plattenabschnitt muss das kalte Rohprodukt, das gerade aus dem Regenerationsabschnitt der Platten stammt, aufgewärmt werden. Oft erwärmt ein Rohrbündelwärmetauscher (mit Dampf) heißes Wasser als Wärmeübertragungsmedium auf der anderen Seite der Platten. Die Kontrolle der aus dem Vorwärmer austretenden Temperatur ist für den Prozess von großer Bedeutung. Dies kann durch Überwachen der Temperatur des Vorwärmerauslasses und bei Temperaturen erreicht werden, die vom Sollwert abweichen. Ein pneumatisches Signal kann an den Dampfventileingang des Rohrbündelwärmetauschers gesendet werden. Wenn die Temperatur zu niedrig ist, öffnet sich das Dampfventil, wodurch die Warmwassertemperatur erhöht wird und mehr Wärme über die Platten auf das Rohprodukt übertragen werden kann.

Die Modellierung von Energie und Stoffaustausch in Plattenwärmetauschern kann für dynamische Systeme mit Störungen sehr komplex sein. Zu diesem Thema wurden viele Bücher geschrieben, und jeder Satz Plattenwärmetauscher muss unabhängig für den Prozess bewertet werden, in dem er verwendet werden soll.

Eine grundlegende Energiebilanz zeigt:

V.1 x Dichte1 x C.p1 x ΔT1 (Produkt) = V.2 x Dichte2 x C.p2 x ΔT2 (Medien)

Das Temperaturprofil wird mit einer LMTD (logarithmische mittlere Temperaturdifferenz) betrachtet.

Die Dampfinfusionskammer ist ein bemerkenswertes Gerät. In diesem Gefäß mischt sich Milch mit Dampf und erreicht am Austrittsstrom die Sterilisationstemperatur. Hochdruckdampf speist das Gefäß und die Milch "regnet" vertikal durch den Dampf, wodurch die Wärmeübertragung vom Dampf zur Milch maximiert wird, indem die beiden Ströme direkt gemischt werden. Die Modellierung dieser Einheit erfordert viel Fachwissen und Kenntnisse über komplexe thermodynamische Prinzipien. Zu Kontrollzwecken sind folgende Schlüsselparameter zu berücksichtigen: Flüssigkeitsstand in der Infusionskammer, Infusoreinlass und Auslasstemperatur, Produktdurchflussrate und Kammertemperatur. Die Kammertemperatur wird direkt durch das Dampfventil geregelt, das den Infusor speist. Das Infusoreinlass Die Temperatur ist ein wichtiger Parameter für die Steuerung der Blitzkammer. Dies wird in der Flash-Kammerkapsel überprüft. Das Halterohr ist ein Rohrabschnitt, der so ausgelegt sein muss, dass sichergestellt ist, dass der Prozess Bakterien im Produkt zerstört. Dies erfolgt durch Modellierung der Fließeigenschaften, der Verweilzeit und der minimal zulässigen Temperatur am Auslass des Rohrs. Milch, die auf diese Weise in einem Prozess mit hohem Durchfluss verarbeitet wird, beträgt typischerweise 2 Sekunden lang etwa 290 ° F, 60 GPM, über die gesamte Länge des Halterohrs. Ich würde dringend empfehlen, die regulatorischen Aspekte dieses Geräts weiter zu lesen. Der Produkteinlass in die Entspannungskammer ist immer noch sehr heiß, da er direkt aus dem Halterohr kommt. Das Ziel dieser Einheit ist es, den Dampf zu entfernen, der sich mit der Milch im Dampfgießer vermischt hat. Dieser Produkteinlassstrom von Milch / Dampf wird in diesem Gefäß in zwei Ströme getrennt. Der Dampf wird aus dem oberen Teil des Vakuumgefäßes zu einem gekühlten Kondensator gezogen, wo er in eine flüssige Form zurückgeführt wird. Der Produktstrom befindet sich am Boden des Gefäßes. Die Temperatur des aus der Kammer austretenden Produkts wird so gesteuert, dass sie der Einlasstemperatur des Infusors entspricht. Dies kann durch Einstellen des Flüssigkeitsstands der Entspannungskammer oder durch Steuern des Vakuums gesteuert werden. Ähnlich wie der Dampfgießer ist dieses Gerät schwer zu modellieren, da es sehr komplex ist. Um das Problem der Milchabscheidung zu vermeiden, werden in nahezu jedem Milchverarbeitungsvorgang Homogenisatoren eingesetzt. Fettkügelchen sind verkleinert und in dieser Einheit gleichmäßig verteilt. Dies geschieht über einen großen Motor, der Kolben antreibt, um Milch durch kleine Öffnungen zu drücken. Drücke von 2.000 bis 4.000 psi üben große Kräfte auf die einzelnen Fettkügelchen in der Milch aus. Nachdem die Milch den Homogenisator existiert, wird sie nun homogenisiert. Von dort geht es im Regenerationskreislauf und einer abschließenden Kühlpresse zum Abkühlen.

Dampfinfusionskammer

Rohr halten

Blitzkammer

Homogenisator und Endkühlung

Zusätzliche Information

- Tetra Pak Dairy Processing Handbook

- Bernoullis Prinzip - Wikipedia, die freie Enzyklopädie

- Kontrollsystem - Wikipedia, die freie Enzyklopädie