Inhalt

- Funktionen eines Zapfens

- Einschränkungen und Ziele

- Freie Variablen

- Materialanalyse

- Validierung von Materialien

- Fazit

- Zitierte Werke

Claire Miller studiert Luft- und Raumfahrttechnik und kämpft derzeit mit MATLAB um ihre Dissertation. Snacks sind willkommen.

An das Fahrwerk eines Flugzeugs werden eine Reihe von Anforderungen gestellt. Es muss in der Lage sein, Schockenergie von der Landung zu absorbieren, das Flugzeug steuern zu lassen und das Flugzeug letztendlich zu unterstützen, wenn es sich am Boden befindet. Mit dem verfügbaren technologischen Wissen verfügen die meisten Flugzeuge jetzt über einziehbare Fahrwerke, um den parasitären Widerstand des Flugzeugs zu verringern - eine weitere technische Spezifikation für das Fahrwerk.

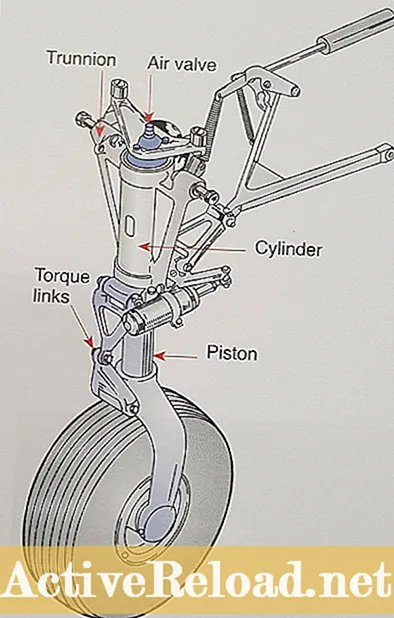

Ein besonderer Teil des Fahrwerksystems, den dieser Bericht untersuchen wird, ist der Zapfen. Dies ist eine feste strukturelle Stütze, die Teil des oberen Federbeinzylinders einer Fahrwerksstrebe ist (oder daran befestigt ist). Es enthält Lagerflächen, die die Drehung der gesamten Getriebebaugruppe zum Lenken ermöglichen.

In diesem Bericht werden die Ziele und Funktionen des Zapfens untersucht und die am besten geeigneten Materialien untersucht, die für das Bauteil verwendet werden könnten. In dem Bericht wird insbesondere der Zapfen berücksichtigt, der im Fahrwerk des Backbord-Hauptrads des F-35 Joint Strike Fighter verwendet wird, da das Verteidigungsministerium im Januar 2017 Korrekturen am F-35C-Fahrwerk empfohlen hat (Mizokami, 2017). Von dort aus kann eine Fallstudie der Materialien und Herstellungsmethoden zusammengestellt werden, die verwendet werden könnten, und diese dann mit dem verglichen werden, was derzeit verwendet wird und was wissenschaftliche Arbeiten und Zeitschriften vorschlagen.

Funktionen eines Zapfens

Laut Dale Crane in Band 1 der Buchreihe Aviation Maintenance Technician sind Zapfen "Vorsprünge aus dem Zylinder einer einziehbaren Fahrwerksstrebe, um die sich die Strebe zum Einfahren dreht" (Crane, 2006). Der Zweck eines Zapfens besteht darin, das Fahrwerk strukturell so zu unterstützen, dass es das Gewicht des Flugzeugs trägt, wenn es nicht fliegt. Dies gilt sowohl beim Start, bei der Landung und beim Rollen als auch bei statischer Aufladung. Daher ist das Fahrwerk abhängig von der jeweiligen Aufgabe und der Art der Umgebung, der es ausgesetzt ist, in unterschiedlichem Ausmaß verschiedenen Belastungen in unterschiedlichen Richtungen ausgesetzt zu. In Bezug auf die Umgebung ist es wichtig, verschiedene Situationen zu berücksichtigen, z. B. die Art der Landefläche - ob Asphalt, Schnee, Gras usw.; die Höhe vom Meeresspiegel; und die Eingaben des Piloten wie scharfe oder allmähliche Kurven und Bremsen, raue oder sanfte Landung usw. Es gibt eine beträchtliche Vielzahl von Variablen, die die Kräfte, die dem Fahrwerk des Flugzeugs ausgesetzt sind, unterschiedlich beeinflussen können.

Ein weiterer wichtiger Faktor, der die Belastungen des Fahrwerks berücksichtigt, ist die Konstruktion des Fahrwerks. Es gibt verschiedene Arten von Fahrgestellen, wobei das Dreirad aufgrund seiner guten Bodenhandhabungseigenschaften und seiner Stabilität derzeit das Dreirad ist - ein Bugrad und zwei Haupträder. Einziehbare Fahrwerke sind auch in modernen Designs beliebt. Frühe Flugzeuge hatten Fahrwerke repariert und fuhren mit langsamer Fluggeschwindigkeit, so dass der Parasitenwiderstand bei der Konstruktion keine große Rolle spielte. Als jedoch die Geschwindigkeit für Flugzeuge von großer Bedeutung wurde, wurde das einziehbare Fahrwerk eingeführt, um diesen Parasitenwiderstand zu verringern und beim Fliegen eine stromlinienförmigere Form zu erzielen.

Der F-35 verfügt über ein einziehbares Dreiradfahrwerk mit Oleo-Stoßdämpfern, um Vibrationen zu dämpfen und Stoßenergie beim Aufprall der Landung zu absorbieren. Die Zapfen im Fahrwerk sind jedoch immer noch einigen Scherbeanspruchungen durch den Aufprall der Landung und das Gewicht des Flugzeugs ausgesetzt, wenn es statisch ist und während des Rollens. Der Zapfen im vorderen Bugrad würde auch das Drehmoment der Lenkung aushalten, und wenn das Fahrwerk eingefahren und abgesenkt wird.

Einschränkungen und Ziele

Das Material eines Zapfens müsste während seiner gesamten Lebensdauer im Betrieb einer Reihe unterschiedlicher Zug- und Scherbeanspruchungen und -dehnungen standhalten und daher einen hohen Elastizitätsmodul und einen hohen Steifigkeitsmodul aufweisen. Es müsste auch erheblich schwierig sein, um den Verschleiß und die Ermüdung durch den kontinuierlichen Zyklus des Ein- und Absenkens des Fahrwerks zu verringern, da dies der Hauptdrehpunkt für das einziehbare Fahrwerk ist. Dies kommt auch beim Lenken ins Spiel.

Eine weitere sehr wichtige Einschränkung ist die Korrosionsbeständigkeit. Auf dem Boden ist der Zapfen den Elementen ausgesetzt. Korrosion kann zunehmen und die Funktionalität und Lufttüchtigkeit des Flugzeugs gefährden, was zu teuren Reparaturen und vorzeitigem Austausch von Komponenten führt.

Der Zapfen müsste auch in der Lage sein, beim Starten und Landen eine gewisse Schockenergie auszuhalten, die das Dämpfungssystem des Fahrwerks möglicherweise nicht absorbieren konnte, und müsste daher relativ zäh sein. Dies ist der Hauptgrund dafür, dass das Fahrwerk der F-35C der Royal Navy neu gestaltet werden muss. Bei Start- und Landetests wurde festgestellt, dass das Flugzeug beim Start "eine plötzliche Erschütterungsbewegung" ausführte, was "nicht nur unangenehm ist, sondern das am Helm montierte Display (HMD) und die Sauerstoffmaske gegen den Kiefer des Piloten drücken und drücken" ( Mizokami, 2017).

Das zur Herstellung des Zapfens verwendete Material müsste außerdem so leicht wie möglich sein, ohne die Anforderungen an Zug- und Scherfestigkeit zu gefährden. Da die Kosten des F-35 während seiner gesamten Produktion ein großes Problem darstellten, möchte das Material so kostengünstig wie möglich sein. In Bezug auf die Bearbeitungskosten wäre das Material vorzugsweise leicht zu bearbeiten, da das Teil wahrscheinlich durch CNC-Fräsen hergestellt würde, um die Stunden zu reduzieren, die jedes Teil an der Maschine ist, dies wäre jedoch wiederum nach Zug und Scherung an zweiter Stelle Festigkeitsanforderungen des Materials.

Freie Variablen

Freie Variablen für das Design des Zapfens wären begrenzt. Die Farbe des Materials wäre eine freie Variable, da das Teil später lackiert würde.

Materialanalyse

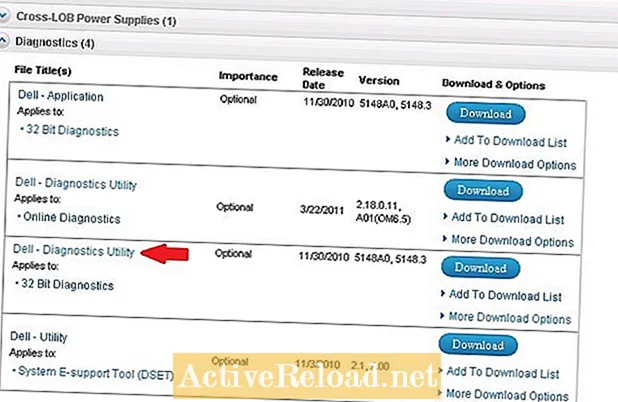

Unter Verwendung der Ashby-Materialdiagramme (siehe Anhang 1) wurde eine Auswahl potenziell geeigneter Materialien für den Zapfen des Bugfahrwerks F-35C zusammengestellt. Die besten Optionen sind die folgenden:

- Titanlegierungen

- Stahllegierungen

- Kohlefaserverstärktes Polymer (CFK)

Kohlefaserverstärktes Polymer enthält mit einem Polymer gebundene Kohlenstofffasern, die dem Material ein beträchtlich hohes Verhältnis von Festigkeit zu Gewicht und eine hohe Korrosionsbeständigkeit verleihen. Das Hauptproblem bei der Verwendung von CFK für das Fahrwerk sind die Material- und Herstellungskosten. CFK ist immer noch ein sehr teures Material und erfordert aufgrund seiner hohen Festigkeit speziell angefertigte Werkzeuge, um es zu bearbeiten. Wolframwerkzeuge mit Diamantbeschichtung sind die beste Wahl für die Bearbeitung von CFK (Kennametal). Das Werkzeug muss jedoch alle paar Komponenten ausgetauscht werden, und die Vorlaufzeit für die Bearbeitung wäre erheblich länger als bei anderen Metallen.

Stahl- und Titanlegierungen werden sehr häufig für das Fahrwerk von Flugzeugen verwendet, da sie sehr stark sind, einer Vielzahl von Beanspruchungen standhalten und leichter zu bearbeiten sind als Verbundwerkstoffe. Sie benötigen eine nicht korrosive Beschichtung, um sie vor den Elementen zu schützen. Sie werden jedoch immer noch häufig für das Fahrwerk in Flugzeugen verwendet.

Validierung von Materialien

Der Öffentlichkeit stehen nur begrenzte Informationen zu den genauen Materialien zur Verfügung, die derzeit für das Fahrwerk der F-35 verwendet werden. Es ist jedoch klar, dass zumindest ein Teil davon aus Verbundwerkstoffen besteht.

Fokker Technologies - ein Geschäftsbereich von GKN Aerospace - unterzeichnete einen Vertrag mit Lockheed Martin über die Lieferung von Teilen des Fahrwerks für die F-35C (Fokker Technologies, 2015). Das 2011 gegründete niederländische Unternehmen hat sich auf Fahrwerke für Hubschrauber und Flugzeuge spezialisiert und erhielt 2015 den Auftrag für das Design und die Entwicklung eines Polymermatrix-Verbundwerkstoffs (PMC) für das F-35-Fahrwerk (Fokker Technologies, 2015) ). Da die Herstellung von Flugzeugteilen aus Verbundwerkstoffen noch eine relativ neue und hoch angesehene Technologie ist, ist es verständlich, dass spezifische Informationen so knapp sind.

In früheren Kampfflugzeugen und Bomberflugzeugen wie dem Tornado und dem Harrier wurden aufgrund ihrer Festigkeit und Bearbeitbarkeit unterschiedliche Stahl- und Titanlegierungen für das Fahrwerk verwendet. Die Materialeigenschaften könnten dann mit Hilfe von Wärmebehandlung und Beschichtungen weiter verbessert werden, um dem Zweck des Teils zu entsprechen. Die Herstellung dieser Teile ist jedoch in Bezug auf Material-, Arbeits-, Maschinen- und Abfallmaterialkosten teuer. Seit der ersten Produktion dieser Flugzeuge vor mehr als 40 Jahren wurden einige technologische Fortschritte erzielt, und die Luft- und Raumfahrtindustrie nähert sich nun der Verwendung von Verbundwerkstoffen.

Fokker hat eine Erklärung zu den Vorteilen abgegeben, die die PMC-Technologie im Vergleich zu herkömmlichen Metalllegierungen bietet:

- "Höhere Flugzeugleistung durch Gewichtsreduzierung von bis zu 30%

- Erhöhte Haltbarkeit und Robustheit des Fahrwerks

- Beseitigung von Metallkorrosion und Rissen "(The Shot Peener, 2011)

Obwohl sie erheblich leichter als Metalllegierungen sind, sind Verbundwerkstoffe extrem teuer, hauptsächlich aufgrund der Notwendigkeit einer Form, um ein ausreichendes Produkt zu erzeugen. Die Herstellung einer Form ist nicht immer einfach und erfordert häufig die Hilfe eines Spezialisten, was die Produktionszeit und die Produktionskosten erheblich erhöht.

Es scheint jedoch, dass Verbundwerkstoffe heute im Fahrwerk von Flugzeugen weit verbreitet sind. UTC Aerospace Systems - ehemals Goodrich - ist auch an der Lieferung von Teilen für das Fahrwerk für die F-35 beteiligt, die ebenfalls aus Verbundwerkstoffen bestehen (UTC Aerospace Systems, © 2017).

Fazit

Die Untersuchung der Eignung verschiedener Materialien für einen strukturellen Träger wie einen Zapfen bot eine kleine Auswahl sowohl traditioneller Metalllegierungen als auch innovativerer Verbundwerkstoffe. Da Zapfen einer Reihe unterschiedlicher linearer und winkeliger Spannungen und Dehnungen ausgesetzt sind, wurden Materialien mit einem hohen Elastizitäts- und Steifigkeitsmodul berücksichtigt, wobei eine möglichst geringe Dichte beibehalten wurde. Dies führte zu einer Wahl zwischen einer Reihe von Metalllegierungen wie Titan und Aluminium und den komplizierteren Verbundwerkstoffen wie kohlefaserverstärktem Polymer (CFK) und Polymermatrix-Verbundwerkstoffen (PMC). Jedes hat seine Vor- und Nachteile: Metalllegierungsteile sind einfacher und billiger herzustellen, Verbundwerkstoffe haben jedoch ein größeres Verhältnis von Festigkeit zu Gewicht.

Obwohl die Menge der verfügbaren Informationen begrenzt war, da die F-35 ein derzeit im Militär eingesetztes Flugzeug ist, hat Fokker Technologies bestätigt, dass sie PMC-Teile für das Fahrwerk liefern. PMC hat ein erheblich höheres Verhältnis von Festigkeit zu Gewicht, was ideal für ein Mehrzweck-STOVL-Flugzeug ist. Zukünftige Forschungen könnten frühere Flugzeugkonstruktionen und die Materialien, die im Laufe der Jahre für einziehbare Fahrwerke verwendet wurden, untersuchen, um jedes der vorgeschlagenen Materialien zu validieren und verschiedene Verbundwerkstoffe genauer zu untersuchen.

Zitierte Werke

Crane, D. (2006). Kapitel 6 Flugzeugfahrwerkssysteme. In D. Crane, Flugzeugzelle Band 1: Strukturen (S. 427). Newcastle: Aviation Supplies & Academics.

Fokker Technologies. (2015, 19. November). Fokker Technologies feiert die Fortsetzung des F-35 Landing Gear Composite Drag Brace-Programms. Von Fokker abgerufen: http://www.fokker.com/Fokker-celebrates-continuation-of-the-F-35-Landing-Gear-Composite-Drag-Brace-Program

Fokker Technologies. (2015). Programme. Abgerufen 2017 von Fokker Technologies: http://www.fokker.com/Landing_Gear_Programs

Kennametal. (n.d.). Bearbeitung von kohlefaserverstärktem Polymer (CFK). Abgerufen im April 2017 von Kennametal: https://www.kennametal.com/de/industry-solutions/aerospace/machining-cfrp-composites.html

Mizokami, K. (2017, 6. Januar). Die F-35 der Marine benötigt möglicherweise ein neues Fahrwerk. Von Popular Mechanics abgerufen: http://www.popularmechanics.com/military/aviation/a24633/navy-f35-landing-gear/

Der Schuss Peener. (2011, Herbst). Neues Fahrwerk. Der Schuss Peener , p. 6.

UTC Aerospace Systems. (© 2017). Programme - Militär. Von UTC Aerospace Systems abgerufen: http://utcaerospacesystems.com/cap/programs/Pages/military-aircraft.aspx

Dieser Artikel ist genau und nach bestem Wissen des Autors. Der Inhalt dient nur zu Informations- oder Unterhaltungszwecken und ersetzt nicht die persönliche Beratung oder professionelle Beratung in geschäftlichen, finanziellen, rechtlichen oder technischen Angelegenheiten.